机器视觉即用机器代替人眼来做测量和判断。机器视觉系统的工作流程大致为:被摄取目标——经图像摄取装置——图像信号——经图像处理系统——数字信号——经抽取目标特征——判断结果并控制设备。该流程的实现需相应的硬件作为基础,典型的工业机器视觉系统构成有照明、镜头、相机、图像采集卡、视觉处理器等。

本课题研究的是为发动机装配线二次开发的VisionPro视觉检测系统。在顶置凸轮轴式配气机构的汽车发动机中,滚子摇臂是很重要的零部件之一,其作用是将凸轮轴传来的力改变方向传递到气门上,实现推开或关闭气门。发动机运转时,滚子摇臂的工作条件非常恶劣,摇臂在工作过程中承受很大的弯矩和周期性载荷。因此,在发动机装配过程中,需照相检测滚子摇臂装配状态。

美国Congnex公司在VB语言基础上二次开发的VisionPro系统组合世界一流的机器视觉技术,具有快速而强大的应用系统开发能力。由于其快速建立原型和易于集成 ,VisionPro使得制造商、系统集成商、工程师可以快速开发和配置出强大的机器视觉应用系统。基于这些优点,我们选用了VisionPro视觉检测系统。

1 、系统介绍

本选题主要是研究数字图像技术在发动机装配线的应用,用于自动检测发动机滚子摇臂的安装姿态、是否缺失,从而减少发生错装、漏装等品质事故。

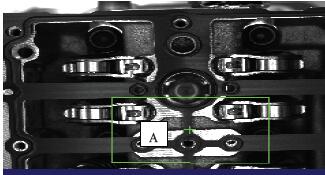

图1 发动机滚子摇臂样品图

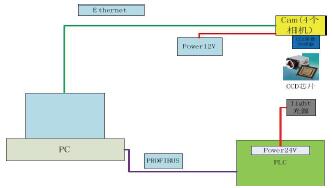

图2 系统简易框图

系统工作流程是:PLC触发拍照信号给工业相机,工业相机进行拍照取相,用工业PC里安装的VisionPro视觉检测软件对图像进行处理和分析,结果输出给PLC,详细的检测结果显示在人机界面上,合格显示绿色,进入下一台检测;不合格显示红色,可直接废品放行,也可检查调整装配,重新拍照检测。

2 、硬件配置

设计的发动机滚子摇臂装配视觉检测系统中硬件部分主要由以下三部分构成:

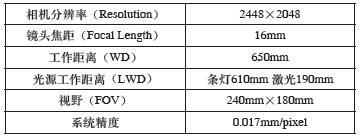

光源:根据设计要求和被检测面的材质等,本系统共安装两个条灯和八个红色激光射线灯。

光学镜头:选择焦距(Focal Length)为16mm的百万像素定焦镜头,四个百万TM-16mm镜头。

工业相机(CCD传感器) : 根据相机分辨率2448×2048的要求,选择型号XM-Basler500-GIGE的黑白相机共四个。

表1 系统参数

图3 其中一个相机的配置结构图(其他三个相机相同)

3、 软件设计

本系统利用美国COGNEX公司在VB.NET平台上二次开发的VisionPro视觉检测软件,主要完成发动机滚子摇臂图像的采集、图像的预处理分析和图像显示、保存等工作。

3.1 模型匹配

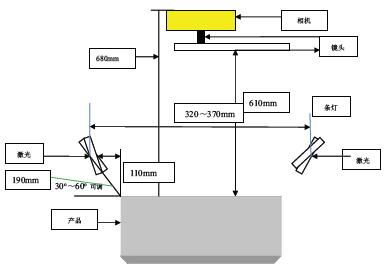

首先通过模型匹配方法(Cognex的PatMax算法)在缸体上找到如下图白色划线所示的模型。

图4 对发动机摇臂检测平面做整体的模型匹配

然后在下图方框选定好的模型范围内建立一个基准坐标,取基准点A作为取相的定位基准点。

3.2 训练标准图像

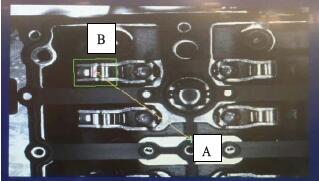

对标准装配的发动机摇臂进行取相。

图5 模型匹配得出的基准点和基准框

图6 取相结果

对每个摇臂进行模型匹配,在图中摇臂所在方框内取得摇臂的基准点B,训练多个标准装配的发动机摇臂图像,最后取每个摇臂基准点B相对于基准点A的角度

平均值和距离平均值,并根据训练过程中记录的最大、最小值作为最大、最小范围。

图7 对单个摇臂的模型匹配

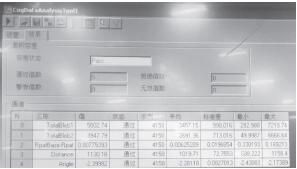

图8 由多个标准安装摇臂算得的最大最小范围及平均值和标准差

3.3 验证

图9为正常安装的摇臂,图10为摇臂安装有偏的情况,可看到基准框的位置发生变化,对应的取相结果也发生变化。若取相结果在最大最小值范围内,则判断为合格安装摇臂;否则,为不合格安装摇臂。

图9 合格安装摇臂

图10 不合格安装摇臂

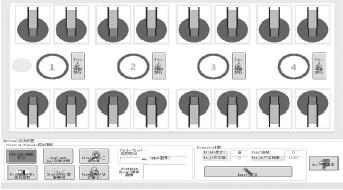

图11 结果显示界面

检测结果显示界面如图11所示,正常为取相界面,摇臂显示黄色;检测结果合格,摇臂显示绿色;检测结果不合格,摇臂显示红色。并能够进行统计分析,得出合格率;能够区分不同发动机机型,对不同机型,有不同的检测程序。

4 、结束语

本文根据项目实际需求,设计开发了一套视觉检测系统,能够完成自动检测发动机滚子摇臂的安装姿态、是否缺失的需求。系统运行稳定,数据分析准确可靠,提高了发动机滚子摇臂装配的质量。

|